Chromnitrid

Die Herstellung von SilCor®CrN

Die Herstellung der Chromnitrid-Beschichtungen erfolgt bei PT&B mithilfe des sogenannten reaktiven Magnetronsputtern. Hierbei wird ein metallisches Chrom-Target in einem Argon-Stickstoff Gasgemisch gesputtert. Die Argon-Ionen zerstäuben (“sputtern“) das Chromtarget und stellen damit die Chromatome für die Schicht bereit. Stickstoff wird im Plasma angeregt und kann so mit der wachsenden Schicht reagieren - daher der Begriff “reaktives“ Sputtern.

Das Mischungsverhältnis der Gasflüsse von Argon und Stickstoff beeinflusst die stöchiometrische Zusammensetzung der Schichten und damit sowohl das visuelle Erscheinungsbild und auch die mikroskopischen Eigenschaften des Chromnitrids. SilCor®CrN zeichnet sich durch glänzend silbernes Erscheinungsbild, das eher dem Chrom ähnelt als die bisweilen grauen und matt anmutenden Schichten, die typischerweise mit dem Arc-PVD Verfahren hergestellt werden. Auf Kundenwunsch ist eine beliebige Stöchiometrie des CrNx einstellbar, wobei des Verhältnis x von Stickstoff zu Chrom im Bereich zwischen 0 und Werten über 1 liegen kann.

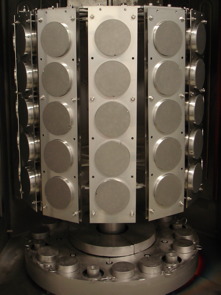

Mit CrN beschichtete Stahlronden in einer STARON 80-100 Sputter-PVD Beschichtungsanlage. Die gesamte Aufnahme für Einfachrotation hat etwa die Form eines zwölfseitigen Prismas.

Kleinteile aus Nichteisenmetall werden für die allseitige Beschichtung mit Chromnitrid an zweifach rotierenden Substrattellern aufgehängt und von dem links im Foto sichtbaren Magnetron beschichtet.

Eine Besonderheit des eingesetzten PVD-Verfahrens Sputtern ist die gerichtete Bewegung der schichtbildenden Atome. Aus diesem Grunde ist für die gleichmäßige Beschichtung eine Rotation erforderlich - eine Einfachrotation für ebene Substrate und eine Zweifach- oder Dreifachrotation für dreidimensional zu beschichtende Substrate.

Für spezielle Anwendungen wie z. B. die Innenbeschichtung von Kanälen mit geringem Durchmesser wird das Beschichtungsgut direkt vor das Magnetron gefahren und verbleibt dort (sogenannter stationärer Beschichtungsmodus).